测量钻井液的润滑性能,数据可以用来评估所需润滑剂的类型和加量,预测机械部件在已知钻井液体系中的磨损率。

Fann 212 极压润滑仪

A:测试环及测试块标准化校验

通过调节偏心轴衬使得测试块在合适的位置,如果使用的是新的测试环和测试块在进行测试前必须在蒸馏水中研磨测试环和测试块至少15分钟。

测试环和测试块是否报废取决于磨损程度,测试环表面硬度层厚度是0.05英寸,测量测试环的外径,当磨损掉0.025英寸(0.635mm)时,测试环就不能保证硬度,这时读数就不准确了,测试块的磨损程度不允许超过0.1英寸(2.54mm),测试环和测试块在需要的时候用表1校正。

B:润滑性测试

B1:测试环及测试块标准化校验

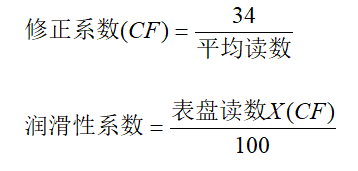

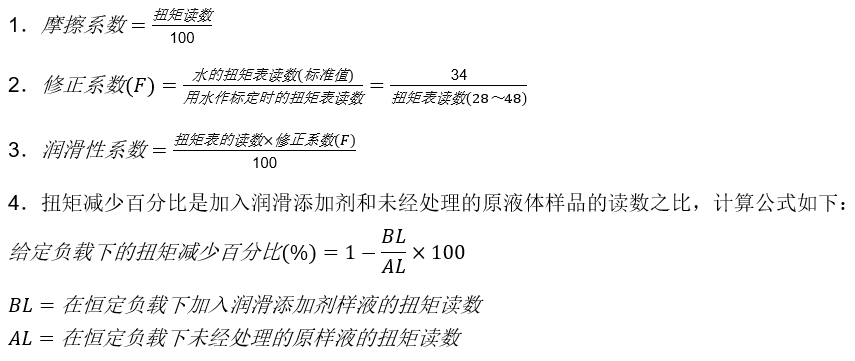

如果测试环和测试块的金相结构相同,在水中,测试环以60转/分旋转,测试块以150英寸·磅(16.95 N·m)的压力作用在测试环上,此时得出的摩擦系数为34。然而测试环和测试块的金相结构并不完全相同,需要一个修正34的修正系数。求修正系数可以用到表1。

校 准 | ||||||

例1 | 例2 | |||||

时间 | 读数 | 温度 | 时间 | 读数 | 温度 | |

起始 | ||||||

30分钟 | ||||||

40分钟 | ||||||

50分钟 | ||||||

60分钟 | ||||||

70分钟 | ||||||

平均值 | ||||||

表1 润滑性测试环和测试块校准表 | ||||||

1.用清洗剂清洗润滑性测试环和润滑性测试块,再用去离子水清洗。在开始实验前必须清洗不锈钢样品杯、轴套的外露部分、测试环锁紧螺母、测试块托架和主轴的下部,在清洗过程中不要损伤测试环表面。

注意:外界污染会引起不正确的测试结果,因此请勿接触测试环圆柱面。

2.把润滑性测试环安装到主轴上,按下仪器后面的主轴止动销用扳手拧紧测试环锁紧螺母,安装过程中确保测试环的锥形面和主轴的锥形面配合精准。

3.把润滑性测试块放到测试块托架上,月牙面朝着主轴方向。

4.将转换开关拨到RPM(转速)位置,打开电源开关,让机器空转运行大约15分钟。

5.逆时针旋转速度控制钮,扭矩/转速表的指针指向60转/分。

6.将转换开关拨到TORQUE(扭矩)位置,旋转torque/zero(扭矩/调零)钮,进行扭矩调零,然后关闭仪器。

7.向不锈钢样品杯中注入蒸馏水,然后将不锈钢样品杯放在样品杯托盘上,抬升托盘直至测试环完全没入蒸馏水中,拧紧碟形锁紧螺栓。

8.逆时针摇扭矩调节手柄,把扭矩扳手放入扭矩扳手卡的凹槽中。

9.开机运行大约5分钟,然后按照步骤5和步骤6再次校准转速和扭矩。

10.将转换开关拨到TORQUE(扭矩)位置,顺时针摇扭矩调节手柄,施加150英寸·磅(16.95N·m)的力,在这个状态下让仪器运行4~5分钟。

11.在新仪器出厂时都给出了润滑性测试环和测试块校准表(表1),表内的值都是在水中测得的,比较力矩读数,平均应在28到48之间的范围,而且稳定± 3在内。如果测试环和测试块工作面平滑且读数稳定,可以进行“样品的润滑性测试”程序和“样品的润滑性计算”程序。否则,测试环和测试块必须按“标准化测试环和测试块”的程序校验。

B2:标准化测试环和测试块

如果测得水的摩擦系数不在合理范围内,或读数过度漂移,或者样品中有砂砾已经划伤工作面测试环必须进行标准化校正。

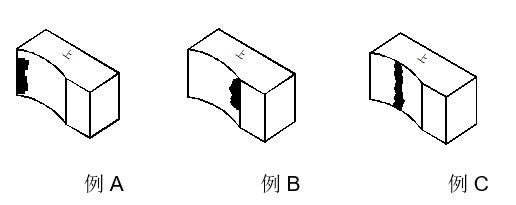

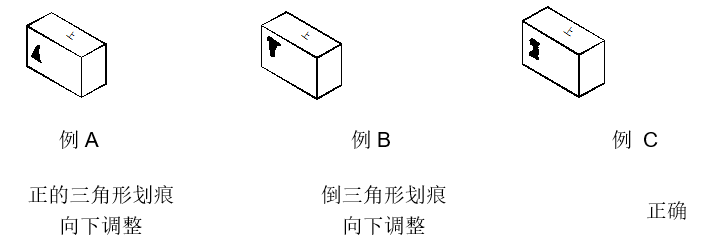

1.检查确保所有的表面干净,如图4C所示测试块划痕在中间或仅仅偏离一点,如果需要调整,按照图4的步骤调整。

2.在水中加入细的研磨料,并持续施加150英寸·磅(16.95N·m)的力,以100到200转/分的转速运行5分钟,这个过程需要重复3到4次。

3.使用清洗剂来清除杂质和油脂,然后用向蒸馏水中加两勺氧化铝粉末的浆体清洗测试块和测试环。

4.在50英寸·磅(5.65N·m)的载荷下,以700-1000转/分的转速运行5分钟,然后把载荷减小到25英寸·磅(2.83N·m)运行5分钟。

5.松开扭矩扳手,倒掉清洗液,擦拭测试块及其组件、测试环及其组件、样品杯。

6.检查擦净的测试环和测试块,应该几乎没有划痕。如果检查合格,可按“测试环及测试块标准化校验”进行测试环和测试块的标准化测试。

用3/16的内六角扳手拧松润滑块调节锁紧螺拴(32),逆时针旋转轴套(29),就可以解决如例A所示磨得靠前的问题;如果顺时针旋转轴套就可以解决如例B所示磨得靠后的问题。拧紧润滑块调节锁紧螺拴(32),试磨一下看是否在中间,如果划痕在中间附近(如例C所示),仪器就调试好了。

B3:润滑性测试

1. 搅拌液体10分钟,确认仪器的实验部位是否清洁,将样品杯装入测试液体,把样品杯放在样品杯托盘,升起样品杯直至测试环和测试块完全浸没在测试液体中。

2. 确认扭矩扳手上的表盘在未加载时指针指向零,如果进行标准测试,设置转速为60转/分。

3. 施加150英寸·磅(16.95N.m)的载荷,让仪器运行3~5分钟。

4. 3~5分钟之后,记录扭矩扳手表盘上的读数,松开扭矩扳手。

5. 加入有望改善润滑性的添加剂,重复步骤1-4。

6. 关闭电源,放下样品杯托盘,松开力矩扳手,取下测试块。

7.测试完毕后,用清水彻底清洗测试块,用清洗剂清洗测试环和测试块,再用去离子水清洗所有被实验液体浸泡的部件。

B4:润滑性计算

极压润滑仪用极压测试环和极压测试块来测钻井液的极压润滑性。

C1:准备

在测试前为了测量准确,仪器必须进行必要的调整。做标准测试的实验的步骤如下。

1.用清洗剂清洗极压测试环和极压测试块,再用去离子水清洗。开始实验前所有部件必须清洗,包括不锈钢样品杯、可调节偏心轴套、测试环锁紧螺母、测试块托架、主轴的下部。

2.把积压测试环安装在主轴的锥形部位,用扳手拧紧测试环锁紧螺母。请勿用手接触测试环测试部位,因为手上有油会引起测量误差。

3.把测试块放到测试块托架上。

4.把转换开关拨至RPM(转速)位置,打开电源开关,调节速度调节钮,使得转速为1000±100转/分。

5.把转换开关拨至TORQUE(扭矩)位置,调节扭矩调零旋钮进行扭矩调零。

6.不要加负载,使仪器在1000±100转/分的转速下运转大约3分钟,直至扭矩零点稳定,不发生零点漂移。如果不稳定或零点漂移请用扭矩调零旋钮重新调零。

7.将扭矩扳手放在扭矩扳手卡的凹槽内,此时不要加载。

8.将样品杯中注入蒸馏水,把测试部位(测试环、测试块等)浸没在蒸馏水中。

9.顺时针旋转扭矩调节手柄让扭矩以5英寸·磅/秒(0.565N·m/s)增长,直到扭矩盘读数为150英寸·磅(16.95N·m)。持续4~5分钟或出 现卡住现象,一但出现卡住现象立即快速释放所加负载。

10.逆时针旋转扭矩调节手柄使得扭矩扳手完全松开,卸下测试块,并清洗。

11. 观察测试块左边产生的划痕,如图例C所示,所得比较理想的环痕应该大概为均匀矩形。如果划痕是三角形或梯形(如图例A、B所示)如果得到的划痕不理想必须重新调整测试块托架的位置。

C2:极压测试步骤

极压测试是用来确定润滑剂极压膜还没有完全破裂时的强度,术语叫“通过(PASS)”。极压膜破裂,这时金属与金属之间咬住,术语称之为“卡住(SEIZ -URE)”。

1.把新的极压测试环安装到主轴的锥形部位,然后将主轴止动销插入主轴的孔中以防止在拧紧螺母的过程中主轴转动,用扳手拧紧测试环锁紧螺母。注意在操作过程中不要接触测试环表面,因为皮肤上的油脂会污染测试环表面,从而引起测量的不准确。

2.将极压测试块放到测试块托架上,确保工作面为新的面。

3.将转换开关拨到转速(RPM)位置,将电源开关拨到“ON”位置,调节转速调节钮直到扭矩/转速表(TORQUE /RPM表)指示1000±100RPM。

4.将转换开关拨到扭矩(TORQUE),调节扭矩/零点调节钮进行扭矩调零。

5.这时不要加负载,让仪器在1000±50RPM的转速下空转大约3分钟或者扭矩零点稳定(或者零点略微有些漂移)。如果零点漂移较大重新调节扭矩/零点调节钮进行扭矩调零。关闭仪器。

6.将扭矩扳手按到仪器上,把扭矩扳手的把放到扭矩扳手卡的弯月面里,这时仍然不要加载。

7.将测试液体注入不锈钢样品杯,将其放到样品杯托盘上,托起样品杯托盘让测试环、测试块和测试块托架完全浸没在液体中,拧紧碟形锁紧螺栓,起动仪器。

8.顺时针旋转扭矩调节手柄,以每秒5inch·pounds(0.565N·m)的速率施加扭矩负载,直到达到样品所能承受的比较合理的数值,运行4到5分钟。如果最大的膜强度能够被确定下来,继续加载直到卡住现象出现,记录最大扭矩负载(扭矩扳手上表盘读数)。当卡住现象发生时,立刻卸掉扭矩负载。

9.把测试块换一个新的测试面,再测一遍,限定扭矩负载为50inch·pouds(5.65N·m),能否通过。

10.如果必要重复上面的第9步骤,来获得通过(Pass)。

C3:极压计算和测量

1.用精度为0.005inch(0.13mm)的放大镜来测量极压测试块上的划痕宽度。在测试之前首先要把测试块擦洗干净,然后把放大镜放到测试块划痕的中心位置,将放大镜的基准与测试块的边平行这样能够获得划痕的平均宽度。划痕的宽度要换算成10-2inch,例如测得划痕宽度为0.095inch,记录9.5X10-2inch。

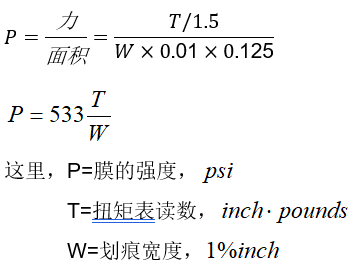

2.通过计算划痕的面积(划痕的宽度乘以长度)来求得测试块所受的压力,如果划痕的长度是0.125inch(3.18mm),面积=宽度(W) X 0.125。这样作用在滑痕面积上的力就可以通过除以扭矩表盘上的读数求得。求力需要用到水平力臂的长度(1.5英寸)。作用在测试块划痕面积上的压强为所求的力除以划痕面积,求得的这个压强就是样品的膜强度,计算公式如下所示。

C4: 记录测试结果

1.当卡住(SEIZURE)现象发生时最低负载(扭矩表读数)和平均扭矩;

2.当出现通过(PASS)现象或测试五分钟后没有出现卡住(SEIZURE)现象记录如下参数:

a.负载(扭矩表读数),单位inch.pounds

b.划痕宽度,单位1% inch

c.膜强度,单位psi

d.平均扭矩表读数,单位inch.pounds